Na pierwszy rzut oka technologia napędów akumulatorowych nie wydaje się mieć wiele wspólnego z produktami benzynowymi. Jednak jeśli przyjrzeć się bliżej, szybko staje się jasne, że rozwój nowych bezprzewodowych elektronarzędzi wymaga połączenia ogromnej ilości nowej wiedzy z bogatym doświadczeniem z innych obszarów. Możemy to zaobserwować na przykład w modelu STIHL AP 300S. Nowy pakiet akumulatorów łączy w sobie rozwój innowacyjnych metod z podstawą istniejącej wiedzy firmy.

01 | DZIAŁ POMYSŁÓW NA PRODUKT

DZIAŁ

Projektowanie systemów akumulatorowych

Wszystko musi zacząć się od pomysłu. A czasami jest to tyleż abstrakcyjne, co proste: Więcej mocy dla nowej piły, której sercem jest akumulator nowej generacji. Nowy napęd powinien mieć moc wyjściową 2,1 kilowatów – znacznie większą niż ta dostępna dotychczas na rynku. Cały zespół programistów zdobył w tym celu nową wiedzę, ale mógł również skorzystać z bogatego doświadczenia zdobytego w projektach, które zostały już pomyślnie ukończone.

02 | KONCEPCJA I PIERWSZY PROTOTYP

DZIAŁ

Projektowanie systemów akumulatorowych, technologia materiałowa, tribologia

Które ogniwo może spełnić nowe wymagania? Jak można bezpiecznie i efektywnie uzyskać większy przepływ prądu? Koncepcja ta powstała w wyniku licznych dyskusji, obliczeń, testów wirtualnych i rzeczywistych, a także ocen wydajności, bezpieczeństwa i żywotności nowych ogniw. Jednym z największych wyzwań była tutaj wysoka obciążalność prądowa. Aby osiągnąć poziom docelowy w modelu STIHL AP 300S, 30 ogniw musiało zostać połączonych ze sobą w taki sposób, aby osiągnąć wydajność, która wcześniej była nieosiągalna. Jednakże przy użyciu znanych materiałów i metod łączenia uzyskanie oczekiwanej wydajności nie było już możliwe. Potrzebne były nowe pomysły i materiały do nowego, innowacyjnego procesu.

03 | SYMULACJI I OPTYMALIZACJI

DZIAŁ

Aktualne metody obliczeniowe

Symulacje strukturalne, mechaniczne i cieplne rozpoczynają się zazwyczaj przed zbudowaniem prototypów, ale najpóźniej w momencie ich zbudowania – zarówno w przypadku produktów bezprzewodowych, jak i klasycznych elektronarzędzi napędzanych benzyną. W obu przypadkach stosuje się wirtualne metodologie, aby skrócić cykle testowania i lepiej zrozumieć specjalne mechanizmy, dzięki czemu możliwe jest wprowadzenie ukierunkowanych udoskonaleń już na wczesnym etapie rozwoju. Nowe pakiety przeszły również pierwsze testy bezpieczeństwa i homologacji na komputerze, mające na celu sprawdzenie odporności na upadek. Ułatwiło to szybkie przekazywanie informacji projektantom i wprowadzanie zmian w projekcie. Obudowę STIHL AP 300S opracowaliśmy sami.

04 | DZIAŁ TESTÓW

DZIAŁ

Walidacja pakietów akumulatorów

Prototypy nowych pakietów akumulatorów zostały poddane rygorystycznym testom na naszych własnych stanowiskach testowych STIHL w Zakładzie 2 w Waiblingen-Neustadt. Aby wykryć jak najwięcej błędów projektowych, konfiguracyjnych i aplikacyjnych, przeprowadzono szeroką gamę testów. Określono na przykład maksymalną temperaturę podczas ładowania i rozładowywania, a także w kontakcie ze strony użytkownika. Stany awaryjne – takie jak zwarcie czy przeciążenie – były sztucznie wywoływane, aby potwierdzić, że spełnione zostały wysokie wymagania bezpieczeństwa stawiane produktowi końcowemu. Obszerne portfolio testów obejmowało również badania żywotności i wytrzymałości akumulatora. Firma STIHL stosuje standardy, które znacznie wykraczają poza wymagania prawne. W rzeczywistości wszystkie nowe rozwiązania muszą spełniać wysokie standardy jakości firmy.

05 | PRODUKCJA SERYJNA

DZIAŁ

Rozwój akumulatorów i ładowarek, rozwój przedprodukcyjny i strategiczny rozwój produktów

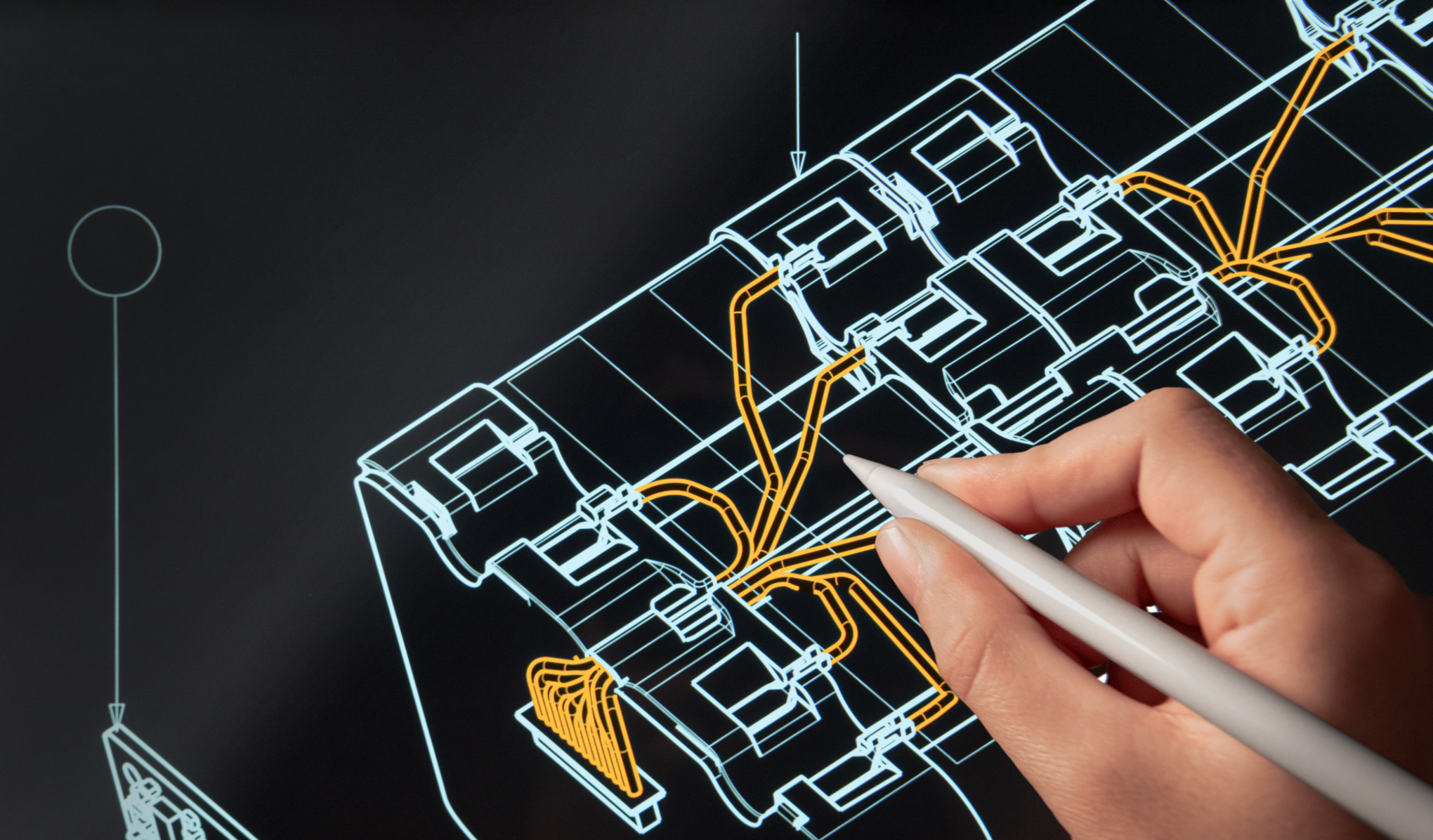

Nowy proces łączenia 30 ogniw STIHL AP 300S jest cechą szczególną tego produktu. Dzięki tej innowacji firma STIHL po raz kolejny udowadnia, że jest liderem technologicznym. I słusznie: STIHL jest jedną z pierwszych firm na świecie, która zaczęła stosować proces spawania laserowego akumulatorów w elektronarzędziach i wprowadzać je na rynek. Połączenia miedziane, których grubość jest mniejsza niż pół milimetra, są mocowane do biegunów ogniw za pomocą precyzyjnego lasera. Pomyślne sfinalizowanie tego innowacyjnego procesu wymagało wielu testów i teoretycznych cykli optymalizacji, a także dogłębnej wymiany informacji i współpracy z partnerami zewnętrznymi. Rezultatem jest proces spawania laserowego, który jest obecnie wykorzystywany w produkcji własnej w zakładzie w Waiblingen-Neustadt do modeli STIHL AP 100, 200, 300 i 300S, a także AR 200L i 3000L. W przypadku profesjonalnego produktu STIHL AR 3000L nie chodzi tylko o 30, ale o 90 ogniw, które muszą zostać niezawodnie połączone w jak najkrótszym czasie. Jest to możliwe tylko dzięki nowemu procesowi.